Щифт на вала без глава

Изпратете запитване

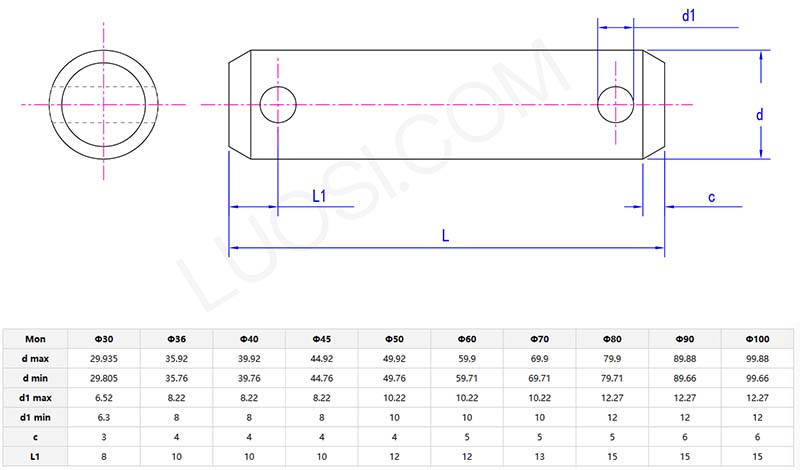

Щифт на вала без главаПредлага се в SAE 8620 Alloy Steel или AISI 316 неръждаема стомана, предлагайки баланс на здравина и тегло. Версията на Alloy Steel е втвърдена (карбуризирана) до твърдост от 60-65 HRC отвън, като същевременно запазва твърдо ядро, което го прави силен отвътре и е труден отвън. Версията от неръждаема стомана естествено се съпротивлява на ръжда, така че работи добре в солена морска среда или около химикали.

Те използват специален метод за коване (коване на зърнен поток), който подравнява структурата на метала по дължината на щифта. Това го прави да издържи 40% по -дълго при многократно напрежение в сравнение с щифтове, направени чрез просто обработка на метала. Някои модели имат покрития като PTFE или цинков никъл, които намаляват триенето до 0,08 и ги карат да носят по-малко.

Цялата тази материална работа означава, че щифтът без глава може да се справи с температурите от -50 ° C до 300 ° C, без да се огъва или променя формата.

Предимство

В сравнение с традиционните щифтове за дюбели,щифт на вала без главаНамалява теглото на сглобяването с 15-20%. Неговата форма на напречно сечение е проектирана да засили якостта на срязване, по принцип е по-силна там, където се брои. Тъй като няма глава, създаваща стресови точки, тя издържа на умора 35% по -добре, когато е под многократно стрес (като на части, които се движат много).

За разлика от ролките щифтове, тя не губи форма при високоскоростни приложения, помислете за бързо се въртят. Дизайнът без глава също означава, че не е нужно да пробивате допълнителни контрабарки, спестявайки 18% от разходите за обработка на част. В автоматизирани фабрики, неговите симетрични

Често задавани въпроси

В: Как дащифт на вала без главада се представя при високо срязване или напрежение на опън в динамична среда?

О: Пин на вала без глава е проектиран да издържа на високи натоварвания на срязване и опън, с оценки на натоварването обикновено между 50-150 kN, в зависимост от използвания материал и процеса на обработка на топлината. Дизайнът без глава равномерно разпределя стреса, намалявайки вероятността от неуспех на въртене или въртящи се компоненти. Процеси като гасене и закаляване им дават по -добра устойчивост на умора. Ако ги използвате при екстремни условия, можете да се свържете с нас за тестови доклади (като резултати от тестове за натоварване или твърдост на HRC), за да гарантирате, че те могат да работят добре при условията на стрес, специфични за вашата индустрия.