Опростени болтове на хексалобуларен фланец на главата

Изпратете запитване

От самото начало проведохме задълбочена проверка на опростените болтове на хексалобуларния фланец на главата. На първо място, суровините, които използваме (високо въглеродна стомана или легирана стомана), строго съответстват на основните стандарти за индустрията като ASTM и ISO.

По време на производствения процес машината ще провери производствената точност на намотката, фланеца и главата. За да гарантираме, че пробите могат да издържат на торсионната сила, ние провеждаме редовни тестове. Всяка партида продукти се проверява внимателно на ръка, за да се открият незабавно потенциални дефекти като пукнатини и неравномерно покритие.

Този тип подробна проверка може ефективно да гарантира надеждната работа на всеки болт и е особено важна при критичните сценарии на приложение.

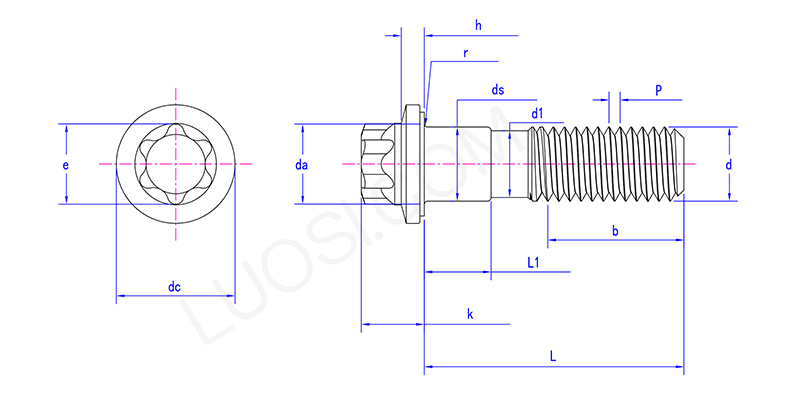

Подробности за продукта

Преди да напусне фабриката, всеки рационализиран хексалобуларен фланец на главата претърпява цялостна проверка на качеството. Използваме прецизни инструменти, за да проверим нишките, за да гарантираме, че фланецът е плосък и да проверим дали задвижващата система е непокътната. От всяка партида продукти избираме произволно проби за тестове за сила (като например колко странична сила могат да издържат) и тестове за корозия, включително тестове за солен спрей.

Всички неквалифицирани болтове ще бъдат отстранени. Ще бъдат изпратени само болтове, които напълно отговарят на всички стандарти. Тази педантична проверка, извършена преди доставката, означава, че можете да сте сигурни, че тези болтове ще работят надеждно и възможността за повреда по време на употреба ще бъде по -ниска.

| Пон | M5 | M6 | M8 | M10 | M12 | M14 | M16 | M18 | М20 |

| P | 0.8 | 1 | 1 | 1.25 | 1 | 1.25 | 1.5 | 1.25 | 1.5 | 1.75 | 1.5 | 2 | 1.5 | 2 | 1.5 | 2 | 2.5 | 1.5 | 2 | 2.5 |

| Да Макс | 5.7 | 6.8 | 9.2 | 11.2 | 13.7 | 15.7 | 17.7 | 20.2 | 22.4 |

| DC Max | 11.8 | 14.2 | 17.9 | 21.8 | 26 | 29.9 | 34.5 | 38.6 | 42.8 |

| D1 | 4.48 | 5.35 | 7.19 | 9.03 | 10.86 | 12.70 | 14.70 | 16.38 | 18.38 |

| DS Max | 5 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 |

| Ds min | 4.82 | 5.82 | 7.78 | 9.78 | 11.73 | 13.73 | 15.73 | 17.73 | 19.67 |

| e | 7.3 | 9.2 | 10.95 | 12.65 | 16.4 | 18.15 | 21.85 | 25.4 | 28.9 |

| K Max | 6.5 | 7.5 | 10 | 12 | 14 | 16 | 19 | 21.5 | 24 |

| K min | 6.25 | 7.25 | 9.75 | 11.75 | 13.75 | 15.75 | 18.75 | 21.25 | 23.75 |

| R min | 0.2 | 0.25 | 0.4 | 0.4 | 0.6 |

0.6 |

0.6 |

0.6 |

0.6 |

| L1 мин | 7.5 | 9 | 12 | 15 | 18 | 21 | 24 | 27 | 30 |

| H min | 1.45 | 1.75 | 2.65 | 3.6 | 4.1 | 5.1 | 5.5 | 6 | 6.5 |

| H Max | 1.7 | 2 | 2.9 | 3.9 | 4.4 | 5.4 | 5.8 | 6.4 | 6.9 |

Често задавани въпроси

Въпрос: Как опростените болтове за фланец на хексалобуларната глава се съпротивляват на корозията и какви покрития се предлагат?

О: Корозията на опростените болтове на хексалобуларния фланец на главата зависи главно от техния материал или добавените покрития. Болтите от неръждаема стомана могат естествено да устоят на ръжда поради наличието на хром. Болтовете от въглеродна стомана обикновено изискват покрития като галванизация, калаена покривка или епоксидна смола. Галванизацията осигурява добра защита в суха или закрита среда, докато горещото намаляване на галванизацията предлага по-силна защита при външни или влажни условия. За изключително тежки среди като морска или химическа среда могат да се използват специални покрития като ксилан или дакромет за устойчивост на ерозията на солената вода и химическите вещества.